دتکتورهای گاز سرمازا ( روش کشف نشت )

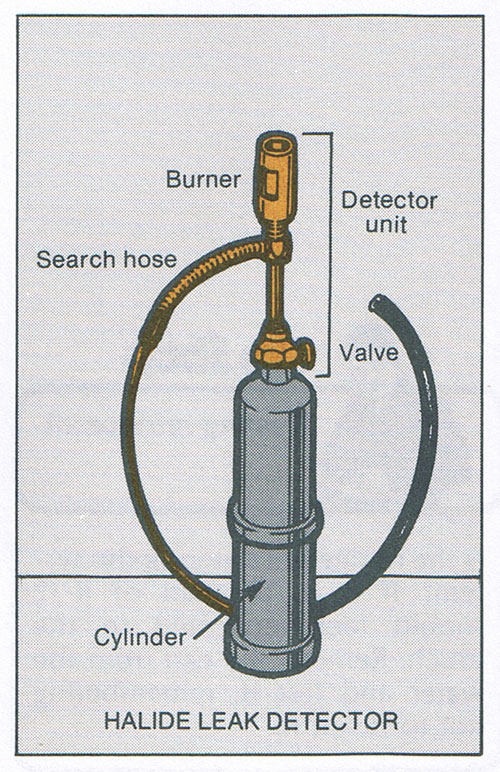

دتكتور هالیدی :

براي پيدا

كردن نشت مواد سرمازايي مانند R22, R12 مي توان از يك مشعل هالايد كه

يك لوله دراز دارد استفاده نمود. مشعل را روشن و سر آزاد لوله مكنده را به

پيرامون اتصالات نزديك كنيد. اگر از اين نقاط بخار مبرد نشت كند از لوله

مكنده خود را به شعله مي رساند و رنگ آن را به سبز روشن و براق بر مي گرداند.

مشعل هالايد را بايد در خارج ساختمان و يا در اتاقي كه به هيچ صورتي

احتمال وجود بخار ماده سرمازا در آن نيست پر نمود و هوا در آن پمپ كرد

( مانند چراغ زنبوري ) زيرا اگر مقداري بخار ماده سرما زا همراه الكل و

يا هوا وارد منبع مشعل شود شعله ي آن هميشه سبز خواهد بود و ديگر نمي توان

از آن به عنوان نشت ياب استفاده كرد. الكل مصرفي در اين مشعل بايد خيلي

تميز باشد زيرا مجراي خروج (سوزن) آن بسيار تنگ و باريك است. قبل از روشن

كردن مشعل بايد محل شعله گرم و سر لوله مكنده با انگشت مسدود شود تا وقتي

كه شعله به رنگ طبيعي درآيد. مشعلهاي نشت ياب گازسوز - استيلني و پروپان

سوز هم يافت مي شود

روش ديگر كشف نشت ماليدن يك مايع غليظ و چسبنده خميري شكل مانند كف صابون به لوله ها و اتصالات مشكوك به نشت است. اين ماده با وجود چسبندگي زياد بازهم حالت مايع دارد و براحتي در اطراف محل مورد نظر جريان مي يابد و آن را در بر ميگيرد. در صورت وجود ترك يا سوراخ در محل بخار متصاعد شده سبب باد كردن ماده واسطه و ايجاد حباب در محل نشت مي شود.

دتكتور

شيميايي :

معرف نسلر

نوع محلول شيميايي براي تشخيص آمونياك در آب است كه با اضافه شدنش به آب

در حال حركت سيستمهاي آمونياكي موجب تغيير رنگ ( قهوه اي ) آب مي شود.

دتكتور

سولفوري :

دتکتور الکترونیکی:

حساسترین و

دقیقترین نشت یاب ، نشت یاب الکترونیکی است، این دستگاه مقاومت الکترونیکی

نمونه های بخار مواد سرمازا را می سنجد و چنانچه در هوای مجاور سیستم

بخار ماده سرمازا وجود داشته باشد، آن را نشان می دهد.

جدیدترین نشت یاب که بسیار دقیق و حساس می باشد نشت یاب التراسونیک است. این دستگاه مجهز به تکنولوژی مافوق صوت برای شنیدن می باشد و دارای حساسیت و نفوذ پذیری دقیق و قدرتمندی برای تشخیص دقیق محل نشت ماده سرمازا از سیستم می باشد. این دستگاه می تواند صداهای بسیار ضعیف از نشت مبرد در هر نقطه سیستم حتی در حال روشن بودن و کار کردن سریع تشخیص داده و بیابد و صدای نشت را از صداهای دیگرجدا نماید. این دستگاه برای یافتن دیگر گازهای غیر مبرد و بخار در تحت فشار و وکیوم کاربرد گسترده ای دارد و به کمک آن نیز می توانید صدای سالم یا معیوب کارکردن بلبرینگها، ولوها، سلونوییدها، و دیگر تجهیزات را تشخیص دهید. دتکتور التراسونیک با باطری 9 ولت قابل شارژ کار می کند و دارای یک کیف مخصوص، هدفون و لوازم جانبی برای شنیدن و تفکیک صدا ها می باشد. برای سه گروه گازهای مبرد کاربرد دارد. دتکتور بسیار پیشترفته در نوع هالوژنی نیز ساخته شده است.

کپی برداری با ذکر منبع بلامانع است